航天产品精益总装生产系统仿真优化应用介绍

发布于:2021-06-17 来源:大禹汇智

项目背景

航天产品的装配是实现产品功能的重要阶段,也是产品质量特性形成的关键环节。现代航天产品配置的系统设备多、安装布局复杂,质量标准和安全标准要求高,进而造成传统装配工艺改进较为困难。另外,在厂房设计规划之初,传统的二维呈现在理解的直观性方面存在天然缺陷,使得很多工艺流程、装配过程、检测过程、物流路径等存在的问题直到实际生产时才被发现,很容易造成巨大损失。

经过近几十年的发展,为了更好的解决上述问题,我国航空航天工业开始将精益制造理念、计算机辅助工程方法和信息化技术集成在一起进行工艺流程设计、厂房精益布局来满足不断上升的产能需求与及时交付要求。

项目目的

针对航天科技集团XX厂总装车间智能产线建设目前所面临的问题,对已有的装配工艺流程、物流存储系统进行科学的分析和评估,用分析方法和具体数据来找到现有装配工艺流程和总装生产系统中的瓶颈。

对总装装配线生产系统内各变量,如生产效率、工作量、库存、停工、故障、质量等因素进行离散事件建模,来进行工艺流程仿真、物流系统规划分析,以实现数字化装配线设计。

用仿真分析的方法,评估这些参数变化对生产系统性能的影响,实现对现有生产线瓶颈的分析和优化,实现生产线工艺规划和工艺布局设计验证。对迭代设计的工艺平面布局进行合理性分析,在现有物理设备基础上,结合工艺流程、物流顺畅性、生产能力等因素给出当前各功能区域布局优劣性的评估。

解决方案

基于成熟的商业化离散事件仿真工具Witness,针对航天XX厂未来总装车间涉及的9种产品的生产流程建模,以当前的厂房布局为基础,以当前工房内部的加工设备性能参数为主要条件建立起整体的生产模型,包含厂房内部所有的生产加工资源和人工配备。通过动态的流程仿真,评估系统的有效生产能力,识别流程瓶颈并给出优化的管理和改进建议。

在本项目实施过程中建立的仿真模型具备如下功能:

▪ 仿真模型可以输出车间内部所有缓存区的状态统计;

▪ 仿真模型可以输出车间内部所有加工资源(设备、工人)的利用率与状态统计;

▪ 仿真模型可以输出车间内部所有加工工人的繁忙率与状态统计;

▪ 仿真模型可以输出所有物流节点与路径的物流量信息;

▪ 仿真模型可以输出所有产品的加工周期;

▪ 仿真模型可以针对具体的生产计划,评估所有产品的及时交付情况。

根据模型输出的以上几大类结果数据,结合成熟的数据分析技术即可以计算出诸如单机效率、人工效率、有效产能等表征生产线性能的评价指标。进一步依据这些主要评价指标指导后续生产线的优化方向,评价预期的优化手段是否有效。

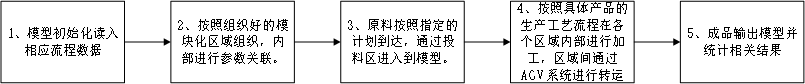

图1 仿真模型执行步骤

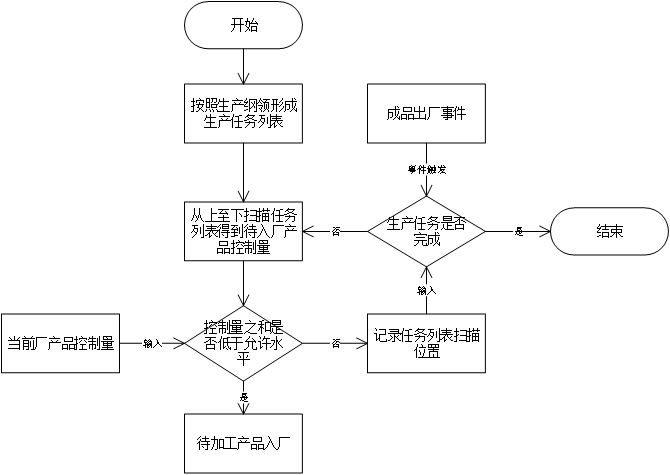

图2 投料逻辑流程图

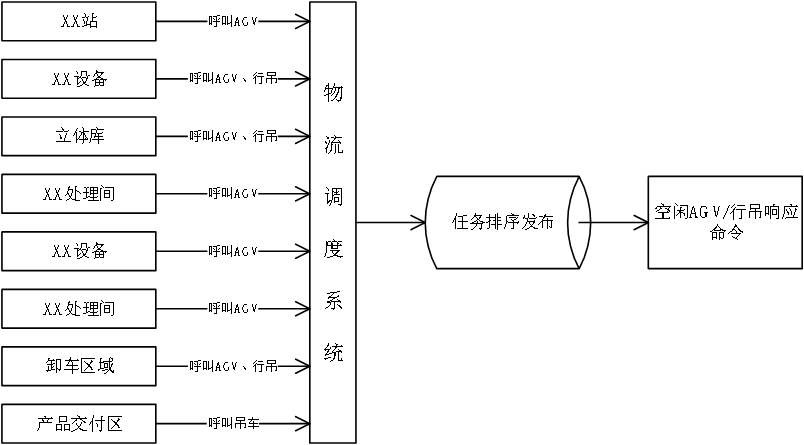

图3 物流任务调度结构

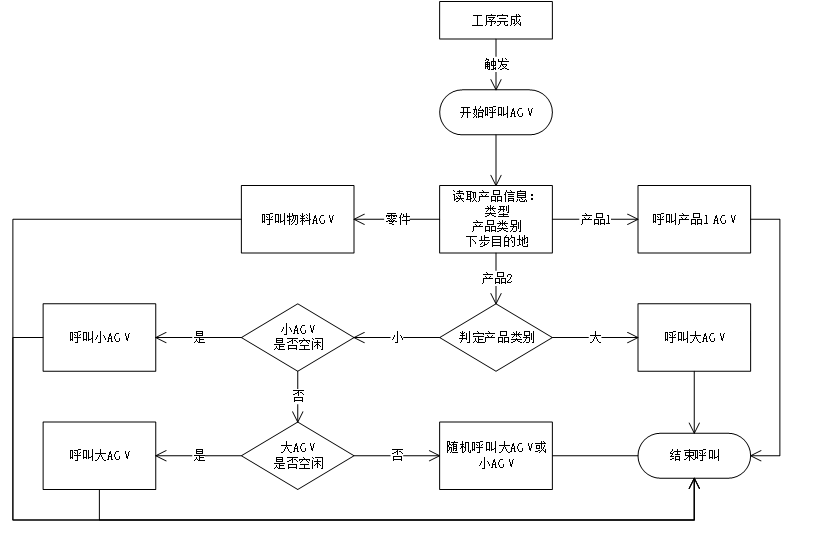

图4 AGV呼叫逻辑图

项目成果

项目建立了可以反映航天XX厂未来总装车间的运行仿真模型,通过仿真运行的模型,能够得到厂房内部所有生产资源的仿真结果,为后续厂房的优化提供方向与建议。

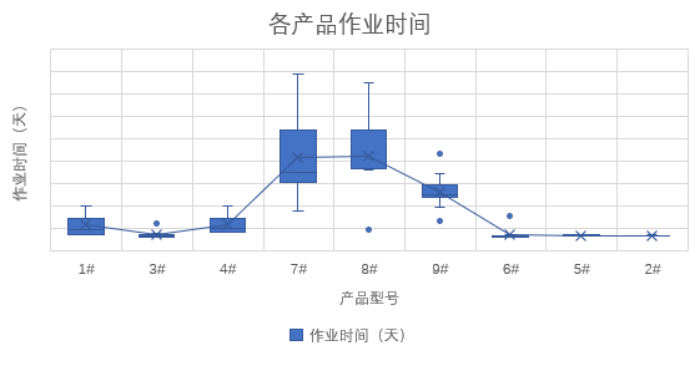

图5 各产品加工时间箱线图

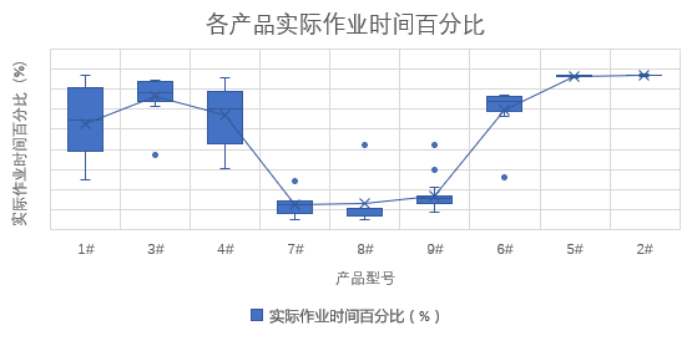

图6 各产品实际作业时间半分比箱线图

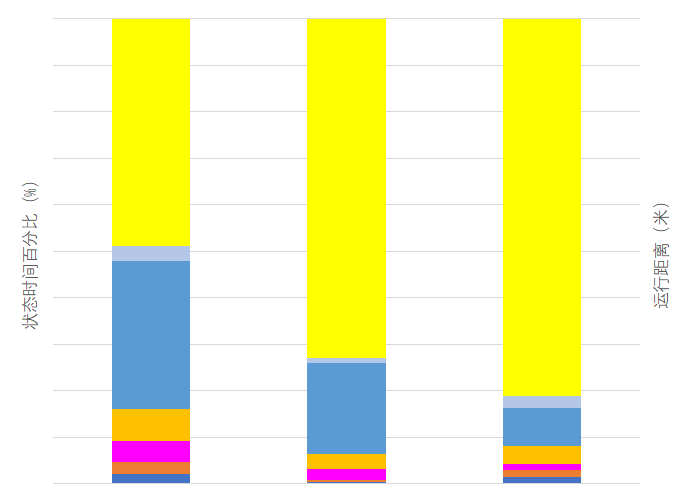

图7 AGV状态统计

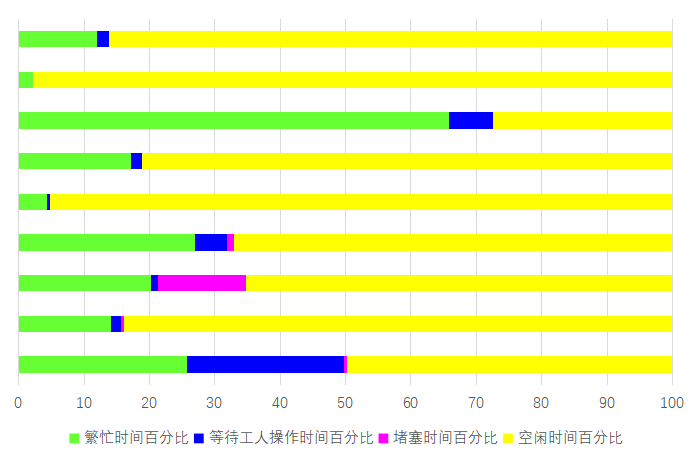

图8 设备状态时间百分比统计

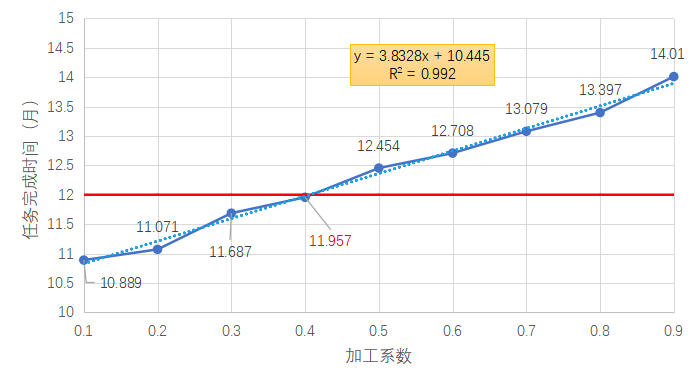

根据上述的结论,在仿真中进行了相应的优化迭代,主要针对XX环节。在仿真中设计了“效率系数”参数,以效率系数的变化来表征XX效率的提升,如效率系数为0.9,则表示提升后的工序加工时间为当前加工时间的90%,通过仿真得到了如下的结论。

总结

在本项目中,基于Witness仿真软件,根据未来总装厂房的规划,建立了生产仿真模型。通过仿真模型的运行得出了未来总装厂房运行各方面的统计结果。以最初的初始厂房布局与工艺流程为基础,经过工艺的改进与布局的调整,通过迭代仿真最终达到了设计目标。在此过程中给出了物流设备的配置方案,给出了立体库设计的容量要求,给出了厂房缓存区的面积要求,给出了工人工作量的分配方案。

综上所述,通过Witness仿真建模的方法,能够高效、直观、定量地对设计方案进行评估,为设计方案的改进提供方向性的指导和具体方案的改进措施,节省了厂房投资成本,验证了未来的生产管理模式。

新闻资讯

新闻资讯