一、概述

现代工业产品生产系统属于复杂的动态系统,生产系统的性能水平具有时间相关性,并且受到诸多随机因素的影响而产生相应的波动,例如生产设备故障、产品换型调整、配套组件随机的不同步、人工资源班次的随机缺失等,这些随机因素的客观存在,极大地影响了实际生产的效率。生产系统的动态、复杂、波动性使得设计人员难以评估风险、系统运行过程中生产调度困难和系统适应性差。

如何能在生产系统实施建设之前对工艺流程、设备布局、厂内物流系统设计方案进行“确认”与迭代分析,如何在众多的生产调度策略中比较选择,如何评估仓储系统容量与吞吐效率是否满足车间生产节拍,最大程度地使得未来的生产系统能够应对生产线的各类随机波动是一个亟待解决的问题。

在现代工业与学术界的研究中,均认为生产系统的设计与改进可以借助于合理的建模与分析手段,然而,传统的建模与分析方法大多基于数学抽象,诸多关键因素的平均化处理与数学模型假设前提的不切实际的简化,使得数学抽象不能真实地反映实际系统的诸多特性,缺乏实际可用性。而计算机系统仿真作为一种系统建模和实验分析的方法,在离散或连续的时间内对系统进行仿真,能把生产资源、产品工艺数据、物流、库存等信息动态地结合起来,以系统活动过程的“复现”代替以往单纯的数学抽象描述,表达形式易于理解,能全面反映制造系统动态活动过程和特征,为制造系统设计和运行管理评估提供了理想的手段。

二、典型应用

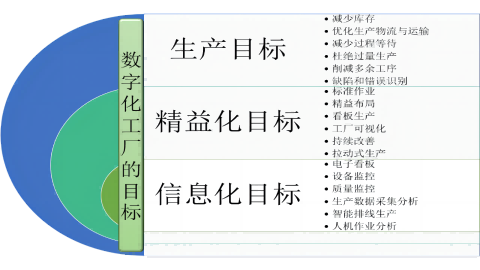

▪ 数字化工厂层面的规划与仿真

1)基于数字化车间或工厂的资源布局建立仿真模型开展各类仿真实验,包括:

2)零件流的静态分析与动态仿真。

3)数字化工厂生产与装配过程平衡仿真分析。

4)中心仓库复杂物流配送策略与路径仿真分析。

5)人力资源排班与劳动强度仿真评估。

6)生产物流系统仿真分析。

▪ 车间层面的规划与仿真

1)进行车间设备、操作区域的布局,分析物流瓶颈;根据产品信息、工艺信息和生产计划信息,对车间进行仿真调度:

2)车间布局仿真,根据产品的工艺特征、生产场地、制造资源等信息,对车间的设备布局进行仿真规划或修改,计算并校验设备的占地面积及空间。

3)车间调度仿真,针对某个布局方案,根据车间生产计划安排生产的产品品种和数量,仿真优化各个品种的投入产出顺序和库存标准,以获得在生产物流时间、设备利用率等指标的最优值。

4)车间物流仿真,针对某个布局方案,根据产品工艺和生产计划,分析在一定批量生产条件下,车间物流搬运的成本,包括搬运距离、次数、重量等,找出车间存在的物流瓶颈。

▪ 生产线层面规划与仿真

1)生产线布局仿真,对初步完成的生产线进行物流规划、生产线平衡、瓶颈、加工成本、设备利用率与负荷率、工件的平均通过时间、工人工作效率等的分析,判断生产线布局是否合理,是否满足制造要求,评估生产线的调度策略与控制优化策略。

2)生产线物流仿真,根据生产计划和工艺过程等资料在Witness环境中建立数字化的生产线模型,确定物料在生产线内各个设备间的转移,对同一生产线内各个工序之间的物流方案进行决策,包括生产节拍、输送方案、夹具的确定,运行仿真判断物流分流策略和控制规则是否合理,验证缓冲区容量和仓库容量是否过大或过小。

3)生产线调度仿真,根据生产计划和工艺路线,以及生产线上各设备完成的工艺情况,对各个产品的投产顺序和批量进行决策,通过仿真来判断决策是否合理。

4)生产线能力仿真,进行生产线的平衡仿真分析,根据仿真结果(如机床利用率)判断生产线上的各种随机因素对平衡性的影响,找出瓶颈工位,调整参数重新配置,再次进行迭代仿真。

三、典型案例

某航空型号基于生产系统建模和仿真的装配线工艺设计研究

背景:资源围绕产品布置的固定式装配工艺,基于经验进行工艺设计,在顶层的工艺流程设计上,没有可供实施的工艺流程设计方案。对装配线上可能发生的突发情况,没有对应的工艺技术解决预案和生产应急预案。

解决方案:

通过建立参数化的、自动化生成的生产仿真模型,模拟加工设备、物料缓存区、厂内物流系统的运作状态,分析与发现工艺、物流堵塞、节拍不平衡、设备堵塞等问题,实现持续改善和优化。同时,通过指标分析与仿真优化技术,实现对规划方案的综合评估与优化。

通过工艺流程仿真工具构建精细到AO级的流程仿真模型,在两个机型总装生产线转型中作为流程评估、瓶颈消除的仿真工具。

达到的效果:

1)形成参数化模型方案,允许进行快速工艺更改,模型自动生成,减少手工维护工作量,快速进行仿真分析。

2)形成工艺流程优化与仿真建模技术规范并一直沿用至今,在后续多个型号产品中得到了进一步应用。

某汽车发动机缸体生产线仿真优化

背景:在现有进行发动机工厂生产线布局规划的过程中,或者参照已有生产线形式进行,或者完全凭借人工经验、手动推演,进行静态的规划设计,缺乏动态条件下相关的科学的评价方法。针对前者,在进行创新型生产线设计时,在全球没有参照的经验。针对后者,由于静态的规划设计忽略了系统实际运行过程中的波动,以均值的评价方式设计动态系统无法提前预测生产系统在运转时可能存在的问题。

四、解决方案

采用以模拟仿真的方式对生产线的布局方案进行优化的评价方法。首先进行工厂工艺流程图设计;再次收集加工设备、搬送装置的基本信息作为后续模拟仿真参数输入的依据,包括设备加工节拍、换刀频次、换刀时间、设备故障频次、设备故障时间等;最后,利用Witness仿真软件建立模拟真实系统的仿真模型,用计算机编程语言实现各流程模块之前的逻辑关系,多次运行仿真模型,对比设置不同参数的情况下仿真输出结果,利用统计方法对结果进行分析,找出备选方案中的瓶颈进行优化,最终选择系统评价目标最优的投资方案。

达到的效果:

1)AGV数量由10台降低到5台,空闲率由10.3%降低至8.81%;

2)设备平均堵塞率由17.5%降低至2%;

3)辊道长度由13m降低至11.6米,可满足正常生产,不出现物流堵塞;

4)方案优化后减少固定设备投资至少75万元。