DMS-SCADA助力数字化产线升级

发布于:2025-06-11 来源:大禹汇智

一、背景概述

1.业务现状概述

航空某装配业务现状主要采用的是人工装调方式进行生产,生产设备以及辅助工装的自动化水平较低,零部件和成品相对于人工来说体积大重量重,人工劳动强度大,生产装配及工序间转运依赖叉车、人力、手推车进行搬运,无可靠传送方式,存在安全隐患,且人员劳动负荷较重,生产效率不高,给目前的装配、转运、测试等生产相关作业带来较大困难。

由于生产整体智能化水平的限制,没有配置数据采集系统和先进控制系统,检测结果及记录不能有效、及时地进行传递和保存;也无法实现生产模型化分析决策、过程的量化管理、成本和质量的动态跟踪,使过程改进、质量提升方面无法有效进行。

2.建设需求分析

1)装配过程实时采集和监控方面

针对数据采集的问题,配置视觉相机和各类传感器等进行生产过程信息监测,完成设备及生产数据的采集,保证产品质量性能,如机器人集成力传感器,防止机器人在作业过程中对产品造成损坏;配置高精度视觉相机,辅助机器人实现高精度定位,利用视觉系统进行舱段内轮廓满足可装配性状态的自动检测,并可对产品装配过程中各类装配状态进行拍照留存。

2)装配执行过程中管理方面

对于航空某装配生产过程、生产计划、制造资源、质量信息、管理决策及相应的管理等通过数据采集设备进行自动化采集,相关信息也通过信息采集设备汇总到制造管理平台,整体实现高效对接。

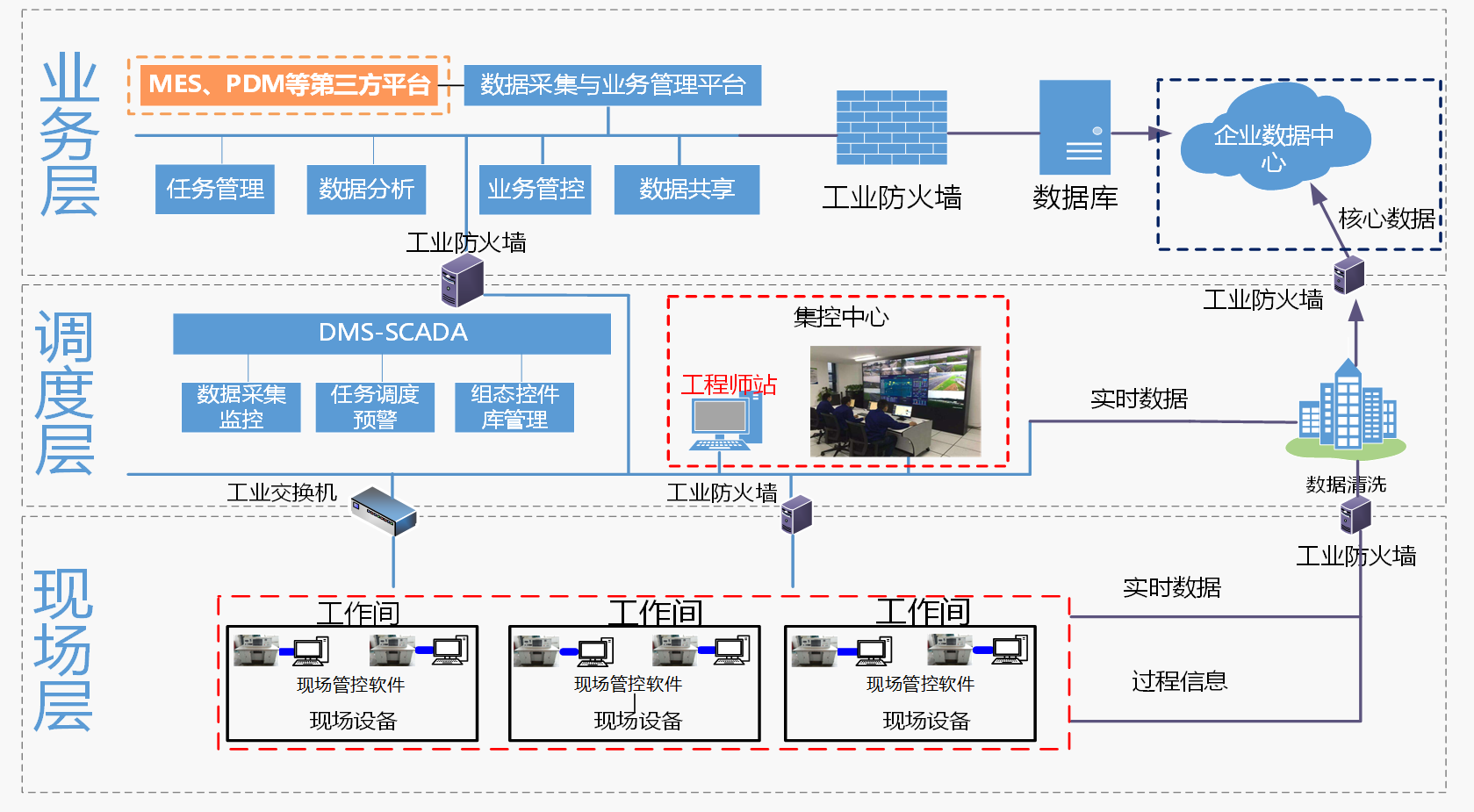

二、建设方案

大禹汇智依托自主开发的 DMS系统平台,为装配线打造专业生产数据采集和监控系统,将装配设备、检测设备、机械臂、AGV小车等产线专用设备,以及 MES、WMS、QMS等业务管理系统联网,有效解决用户痛点,提高生产效率。在该业务场景中,DMS-SCADA结合MES系统,构建“设备联网-数据采集-智能控制-数字孪生”全链条解决方案,助力企业打通物理世界与数字世界的任督二脉,让每一台设备成为“会说话的数据节点”,每一条产线进化为 “自优化的智能单元”。

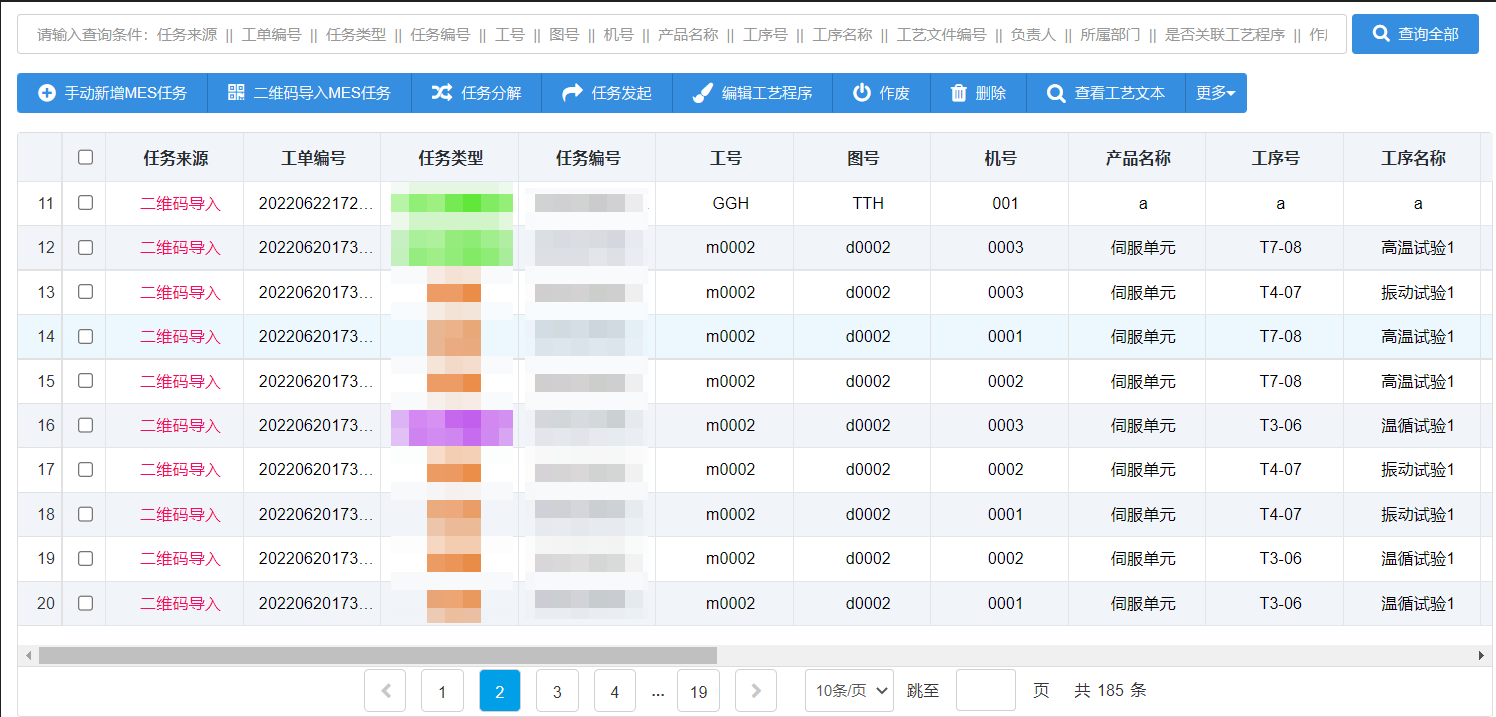

1)任务调度:系统通过接口与MES系统集成,获取生产任务,依据任务信息进行资源调度,保障设备高效运行,实时调整设备负载,充分利用资源,提升设备性能与效率。

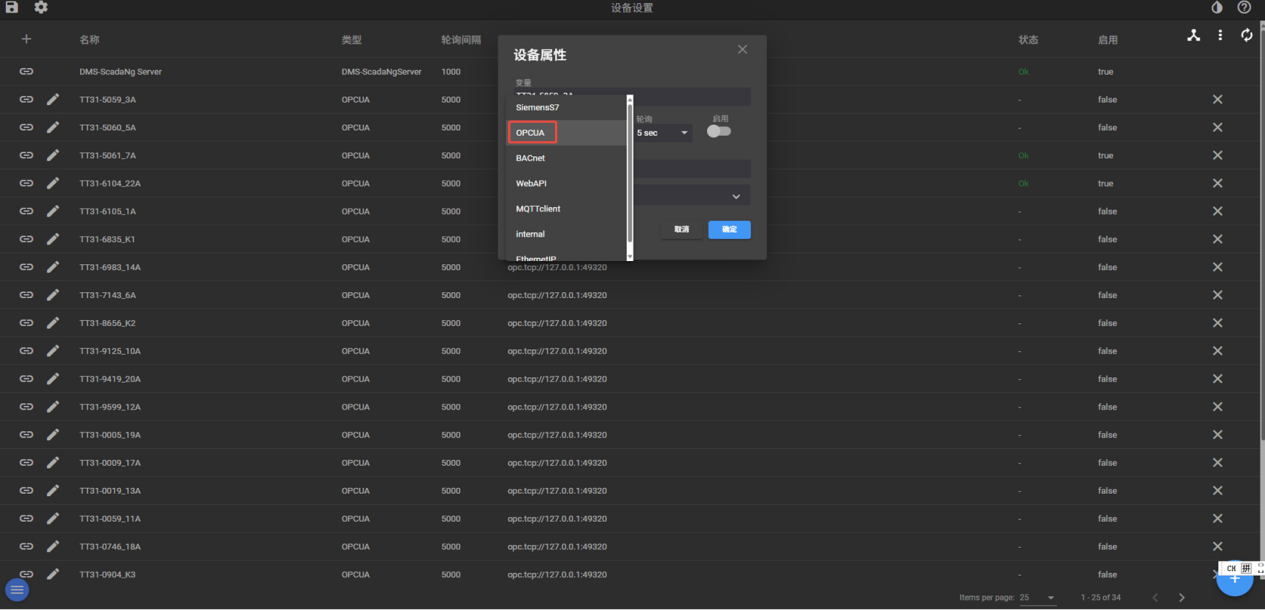

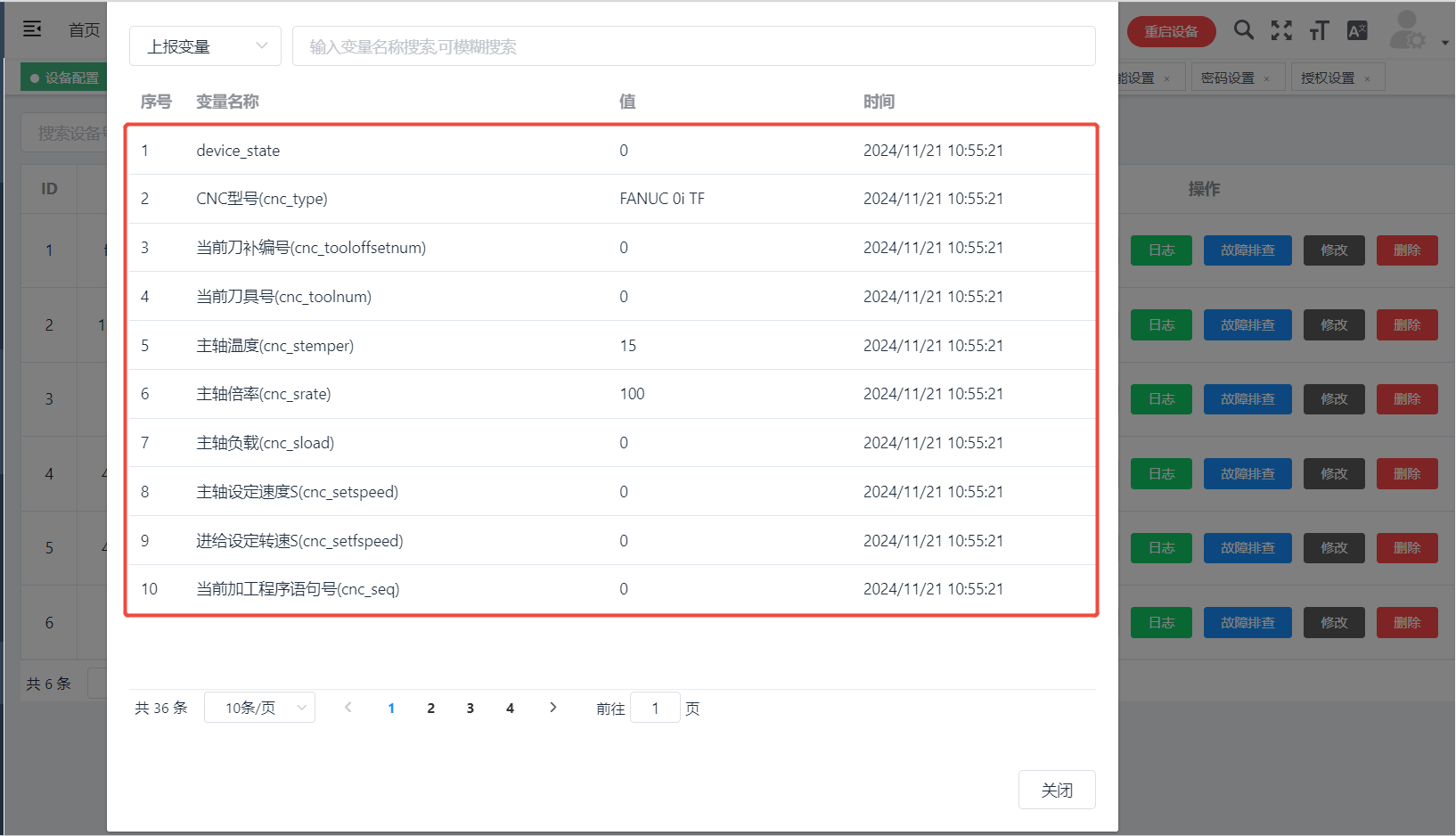

2)数据采集:运用通讯协议库中的通信协议连接各类设备,实时获取产品生产关键数据及环境数据,采集后实时存储,并进行数据质量检查与清洗,确保数据准确、完整一致。

3)远程监控:支持远程实时监测设备工作状态、故障报警等信息。操作人员可通过监控中心图形化界面,查看设备运行状况、实时参数与历史数据,借助报警提示和异常标识,快速定位解决问题。

4)远程控制:可下发控制指令,灵活控制设备运行状态,实现设备开关、调节、紧急停机等操作,还支持设备自动化控制,按预设控制逻辑和算法,实现设备自主运行与自动调节,提升设备智能化水平。

5)远程告警:设备出现异常时,及时向操作人员发送告警信息,包括故障类型、位置、严重程度等。通过预设故障识别算法和逻辑,分析判断实时数据,发现异常立即触发告警系统通知相关人员,操作人员可通过告警管理界面查看处理告警信息,排查处理故障,保障设备安全运行。

6)数据管理:有效管理存储采集到的数据,支持数据实时查询检索,可按时间、设备、参数等多维度查询历史数据。

7)数据分析:内嵌数据分析引擎,深度挖掘分析数据,提取潜在信息和规律,整理分析历史数据后,提供运行指标、报表和图表,为用户提供全面数据分析支持与决策参考。

三、关键成果

1)全协议贯通:打造设备互联 “神经网络”

多源设备兼容:支持OPC UA、Modbus、S7、EtherCAT等40 +工业协议,可快速完成PLC、智能设备、仪表、检测设备的协议解析与联网,打破通信壁垒,实现产线设备100%在线化。

即插即用部署:采用“标准化硬件+模块化软件”架构,在业务应用场景实现快速部署,联网成本较传统方案降低40%。

2)秒级采集:构建生产数据 “数字血脉”

实时数据捕获:实时采集设备运行参数(如转速、压力、温度、扭矩)、质量数据等100+指标,完整还原生产过程。

3)业务闭环协同:构建从任务下发到生产调度的智能链条

MES 任务无缝对接:系统深度集成 MES,可自动接收生产工单、BOM 信息及工艺指令,SCADA分解任务至各设备单元。

实时控制产线:基于采集的实时数据,DMS-SCADA系统通过预设逻辑自动调整产线节奏。当某检测工位出现异常时,系统可触发上游设备暂停投料、下游设备切换缓存模式,避免批量不良品产生,提升异常处理效率。

数据驱动生产优化:采集的全流程数据(设备运行数据、工艺参数、质量记录)同步为 MES、QMS等提供分析数据。

4)智能管控中枢:让决策 “快人一步”

提供2D平面看板和3D构建数字孪生虚拟产线双模式,通过3D模型实时展示产线设备实时状态、生产任务,故障设备自动标红并弹窗预警,提升异常响应处理效率。

集控中心统一调度:支持多产线数据集中接入集控中心,结合MES系统管理者通过全局看板实时监控车间整体OEE、产能利用率、订单进度等指标。

四、建设收益

1)装配流程自动化:机械臂、AGV小车与视觉定位系统协同作业,替代60%人工搬运与装配环节,单工位操作耗时降低40%,工序间流转效率提升50%。

2)异常响应效率突破:远程告警与智能控制功能使设备故障平均处理时间从 120分钟缩短至15分钟以内,异常处理效率提升80%,生产线停机时间减少 65%。

3)智能防错能力强化:视觉检测与力传感器实时监控装配过程,防止90%以上因人工操作或设备异常导致的装配缺陷,产品可靠性提升显著。

4)设备运行效率提升:通过任务调度与资源优化,产线设备负载均衡率提升 35%,综合效率OEE提升20%,单位时间产能提高约25%。

5)通过数字孪生技术快速切换产品工艺路径,新品试产周期缩短40%,多品种小批量订单响应速度提升50%,满足客户定制化需求能力显著增强。

6)数据资产沉淀:累计存储超500GB生产数据,构建工艺知识库、设备故障模式库,为AI算法训练与大数据分析奠定基础。

五、关于大禹汇智

北京大禹汇智科技有限公司,是一家基于工业互联网技术的、面向智能制造的信息化解决方案供应商,通过了国家双软认证,获得了国家高新技术企业和专精特新等荣誉。公司拥有自主可控的DMS-MindSpace全套业务解决方案,覆盖设备联网、数据采集、数据管理、数据分析等所需的工具和解决方案,同时提供基于离散事件仿真技术为生产系统提供工艺流程仿真优化分析和平台开发等服务。公司致力于成为高端装备制造业领先的“设备连接商、数据分析商、仿真服务商”。

大禹汇智的DMS系列整体解决方案以“数据”为核心、以“流程”为引擎、以“自动”为手段、以“智能”为目标,综合集成设备数字化改造、设备联网集成、过程数据自动化实时采集、设备远程控制、风险预警、海量存储、分析挖掘、数字孪生等关键技术,帮助企业实现透明可控的信息化制造体系,推进生产运营智能化,提高生产质量、生产效率和资产运营水平,赋能企业提质增效、降本减存,实现智能制造升级。

新闻资讯

新闻资讯