数字化工厂决策与仿真技术解决方案

发布于:2022-11-09 来源:大禹汇智

一、方案概述

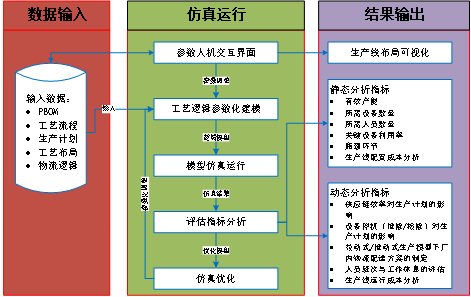

数字化工厂规划和仿真属于复杂的离散事件系统,在系统设计与控制过程中存在许多优化问题,比如工厂物流系统的物流路径的优化、生产节拍的优化等。各仿真是建立数学逻辑模型并在计算机上运行生产模拟的过程,为解决工厂复杂系统的问题提供了有效的手段,为工厂复杂系统设计提供了技术性和经济性的最直观有效的分析方法。如基于成熟的工艺流程仿真工具,搭建生产线仿真分析及优化系统并运行生产或装配车间系统模型,通过仿真分析物流系统拥堵情况,找到导致系统阻塞工位,最终优化物流系统,以此完成数字化工程决策与支持。

二、总体技术路径

通过对工厂布局规划及生产线仿真的分析,达到对其优化的目的,实现数字化工厂决策与支持,一般需要通过以下几个步骤来实现:

1.生产系统的物流仿真建模

建模是仿真分析的基础,结合离散事件动态系统建模和面向对象技术的方法建立仿真模型。对典型生产设备建立对象库,包括上下料工位,生产工位,物料运输设备,物料存储设备,托盘,工人等多个基本仿真对象。在有需要的设备上,可以调用外部模型数据,建立面向应用需求的应用对象及其仿真模型,为生产系统的规划提供预测支持。

2.生产车间设备布局规划的多方案仿真与评价

针对企业实际状况,从并行工程的角度考虑,建立适应其生产、管理状况的计算机辅助布局系统,并建立其仿真模型,采用仿真分析与优化算法相结合的规划方法,进行多方案比较来优化布局规划,评价他们的决策对生产率和成本的影响,从而使企业车间的规划方案更便于实际建设和生产的组织。

3.生产线平衡的优化

生产线的平衡将提高企业生产效率和投入精确性。借助计算机手段和优化算法,对单产品和混合多产品情况下装配线能力平衡的最佳配置,迅速根据单种或多种混合产品的装配路线,在宏观上和动态环境下分析装配线平衡优化的效果,从而消除瓶颈,优化装配工位数和装配工人的数量。并以图表和曲线等直观方式反应设备使用和工人的利用情况。

4.工位布局与装配操作仿真

生产线上各工位布局与操作仿真的目的是通过合理地进行工位内部的设备布局来尽量减少操作时间,满足生产节拍要求;同时要对工人的装配操作进行人机工程学分析,使得操作者不致因疲劳而导致意外的发生。如针对装配生产线,首先在三维虚拟环境下建立装配工位的各种设备模型,根据工作区域设计参考标准以及装配工位零件存放区布置原则等,确定合理的装配工作面高度以及工位设备的布局方式。然后针对建立的工位模型,人体模型,装配动作定义,对该工位上的装配操作过程进行作业时间与能量消耗仿真,评价装配线每一个操作工位分配的时间配额的合理性,保证满足生产节拍的要求和工人劳动强度。

生产系统和物流系统动态仿真可以为生产线中的各种生产设备、生产线、生产过程建立结构层次清晰的模型。这种模型可以包括供应链、输送系统,储存系统,生产资源、控制策略、生产过程、管理过程等。用户通过各种分析工具、统计数据和图表来评估不同的解决方案并在生产计划的早期阶段做出迅速而可靠的决策。研究将包括投入和产出的所有影响因素,包括生产线上的机器工装和夹具、工作站的工人及其生产过程,物料流的距离、频率和成本,物料存储、物料搬运设备,零件包装等等。验证安装操作可达性,装配过程路径分析,物料搬运过程模拟,叉车搬运过程模拟仿真等。

5.智能决策支持

由于制造部门的运行效率和产出的影响因素很多,企业很难确定生产系统的最优配置,也很难获得优化的方案。如很难建立适当的在制品库存水平、正确的生产计划,正确的批量大小以及正确的生产业务策略。数字化工艺布局及生产线仿真的研究将使我们具有智能化的基于模型的定量的方案模型对比和分析的能力,为业务决策提供支持和优化的方案。如通过工位与设备状态进行采集,进行忙闲状态分析和设备利用率分析,分别如下两图所示。然后进行有效地合理的调节整个生产线的资源。通过建立参数化的、自动化生成的生产仿真模型,模拟加工设备、物料缓存区、厂内物流系统的运作状态,分析工艺、物流堵塞、节拍不平衡、设备堵塞等问题,实现持续改善和优化。同时,通过指标分析与仿真优化技术,实现对规划方案的综合评估与优化。

解决方案

解决方案