航空机载某单位之数据采集、管控应用实践

发布于:2021-11-04 来源:大禹汇智

项目背景

航空工业机载某单位当前试验/测试工作基本依靠一些简单的系统进行管理,这些系统只具备简单的台账管理、进度监控、任务统计、历史查询等功能,缺乏专业的试验准备工具以及任务规划、任务排产、人员排班、可视化管理等功能;同时各类设备比较分散,没有联网,试验资源只能依靠人工纸质方式进行管理。不仅因为数据信息不连通导致管理混乱,而且人工工作量大、效率低下,这些问题都将成为其未来科研生产产能提高的巨大障碍,工作效率也很难达到未来规划的要求。

对该单位来说,利用自动控制、数据实时通讯等先进的技术来减轻试验技术人员的工作压力、提高工作效率和释放产能,搭建一套完备的试验测试信息化系统是当务之急。基于此,大禹汇智帮助该用户建立了运行稳定、通讯可靠、操作简便、功能完备的试验数据采集及管控系统,实现了产品试验/测试环节的自动化、网络化以及部分智能化,并为该单位未来建立全面的智能测试管控平台奠定了坚实的基础。

用户需求

1、设备改造需求

目前,试验室的各类设备共计三十多台,各设备的控制系统相互独立,设备测试数据采集主要依靠人工记录的方式进行,不仅效率低下,而且不利于设备数据的共享。需要对设备进行一定的硬件改造或通讯协议重新配置,实现全部设备联网,继而给设备数据的自动化采集甚至智能化管控打下基础。

2、人工手动工作量过多,需最大化减少人工干预环节

目前试验室的试验数据的采集、记录、归纳、整理、出报告等工作大都是一线技术人员手动完成,效率非常低下,严重影响产能。需要仔细梳理所有人工环节,实现数据自动上传、报告自动生成、测试工艺自动加载、长试试验/寿命试验远程自动执行,最大化减少人工环节,节约人力,继而达到提高工作效率的目的。

3、集中管理和可视化显示需求

目前试验室的设备比较分散,对多个试验设备的同步管理能力、资源配置能力较差,需要投入大量的人力资源去查询设备状态和进行任务排产等。因此实现设备的远程集中控制,实现设备运行状态、任务进度状态的可视化展示,对试验技术人员来说是是迫切需要实现的。

4、数据管理需求

目前部分试验数据以及试验报告的管理,还采用人工纸质化的方式,随着时间的增长,数据积累越来越多,管理越来越困难,调取试验数据时很难快速的找到对应信息,更加难于对数据开展分析和利用。本期项目需要实现涵盖试验数据全生命周期的结构化管理,为数据分析及应用提供良好的基础。

建设内容

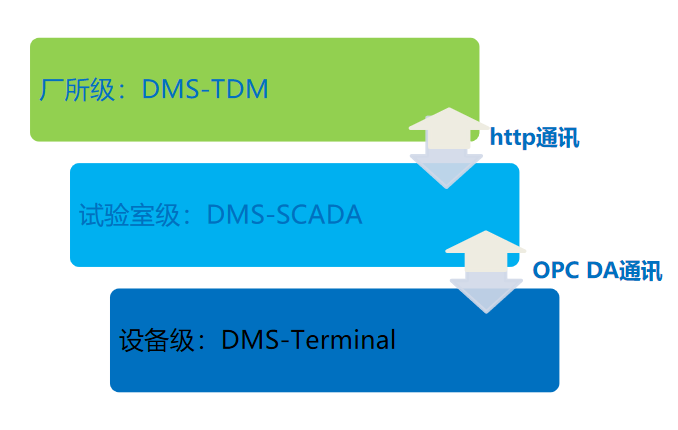

1、三级服务架构设计,从而真正实现试验业务的三级管理模式

本单位试验数据自动化采集及管控系统采用三级架构设计和建设:

厂所试验业务平台级:以我司开发的DMS-TDM系统为基础进行搭建,实现试验业务的全流程管理,包括试验任务管理、人员管理、设备资源管理、试验流程设计和管理、试验数据管理、模块配置管理、协议配置管理以及试验数据分析等功能模块;

试验室管控级:以我司开发的DMS-SCADA系统为基础进行搭建,实现试验设备全面联网、试验过程数据实时自动化采集、试验任务上传下达、长试试验/寿命试验远程自动化执行以及设备远程统一监控管理等功能;

设备现场级:由我司开发的DMS-Terminal 现场管控终端软件来帮助现场操作人员实现试验设备现场点检、填报、任务查询、工艺审核以及信息展现等。

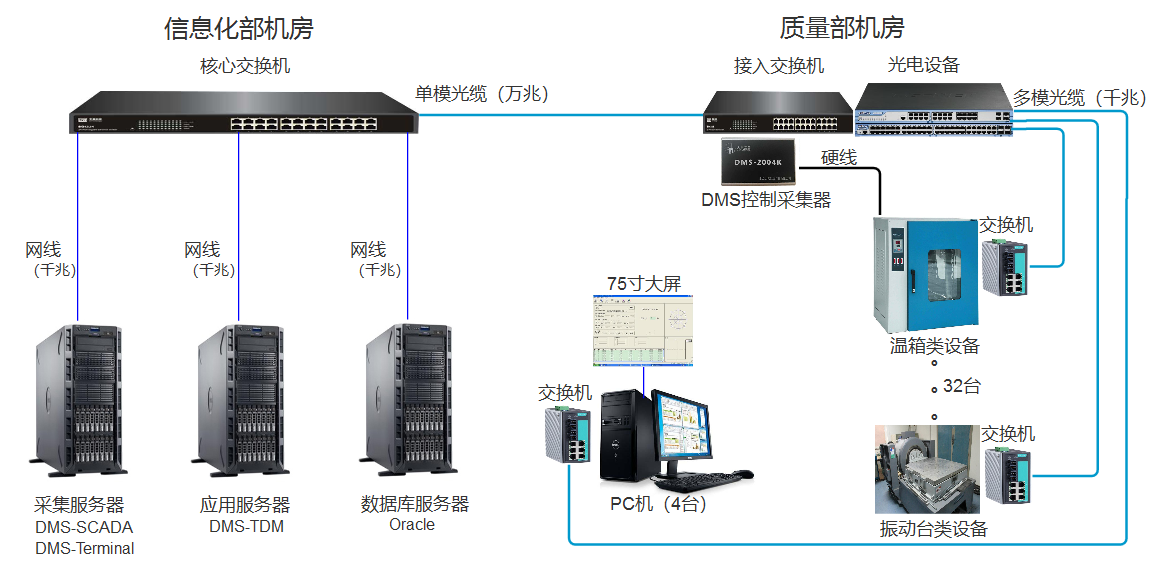

2、局域网建设及设备联网改造

三台服务器及一台核心交换机放置在信息化部大楼机房,核心交换机通过单模光缆连接到质量部大楼机房的接入层交换机,接入层交换机的网口一部分连接到PC机(1台PC机连接75寸大屏)及PLC,一部分经光电设备转换为光口,通过多模光缆连接到每台设备处(共计32台设备)的光口交换机,光口交换机网口提供给当前设备。

3、实现统一集中管理和可视化展示

对各类试验设备进行联网改造后,实现试验设备的集中管理,实现设备的预警处理,并通过系统将设备运行状态等信息进行可视化展示。

4、建立统一的试验数据存储平台

将各类试验设备的试验数据、试验文档采用统一的平台进行存储,统一试验数据来源,使不同用户可以在统一的数据平台上进行各种数据操作,减少试验数据的出错率,提高试验数据的利用率,同时提供对试验数据的全方位的保护。

A、设备管理:可以进行设备信息录入、设备采集终端界面的调用,进行设备切电/复位、设备远程/本地、设备可用/禁用开关的操作。

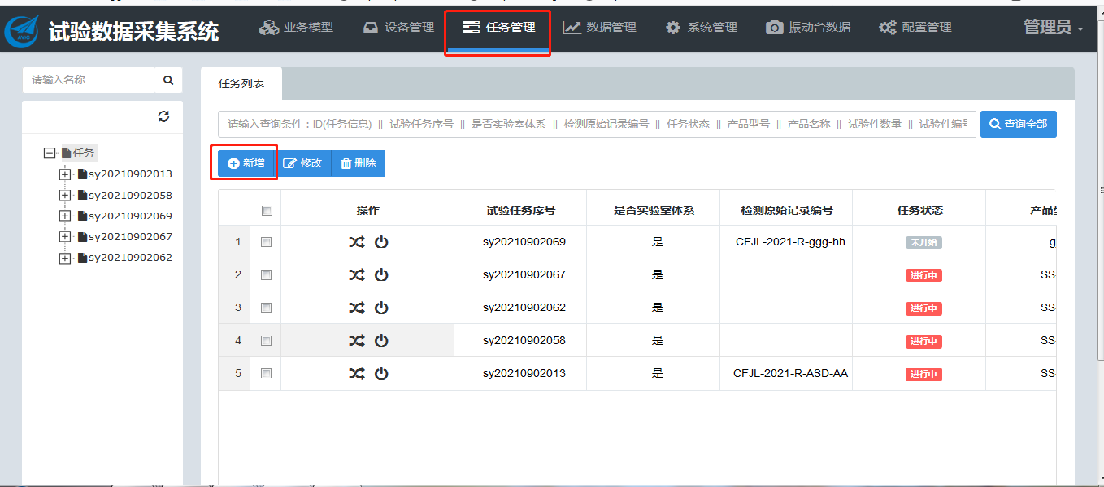

B、任务管理:可以进行新增任务、分解任务、启动子任务、结束子任务、结束主任务并填写任务完成后信息。

C、数据管理:在数据管理中可以查看已完成任务的报告及数据曲线,实现了曲线修正,语音报警及报警管理。

D、系统管理及集成:实现了用户管理,角色管理等。同时系统提供一定的开放性接口,通过这些接口可以跟其它系统之间做集成。

技术难点

温箱类设备权限管理及集中停机需求的实现:

a、非管理员使用试验箱时,应先前往控制室值班人员处登记相关的试验信息并预定某一试验箱,方可正常使用,某台试验箱未事先预定,操作人员将无法正常启动设备或按键“失灵”;

b、在控制室登记试验信息时,应限定本次试验的允许温度范围,在现场控制面板进行温度条件设定时,若温度超过限定的温度,操作人员点击运行后,控制室立刻中断设备并报警提示管理人员;

c、在控制室登记试验信息时,应设置本次试验的预计时长,试验箱运行起,系统开始计时,若设备运行时间超过设定的预计时长,控制室立刻报警提示管理人员,管理人员按需中断设备的运行;

d、在任何出现突发情况时,控制室的管理人员应能在控制室终端随时切电,停止设备运行。

面对以上技术难点,我司采用硬件+软件的联合方案,完美的解决了用户的需求。

硬件部分解决方案:增加一台我司开发的DMS采集控制器放到质量部大楼机房,采集控制器的网口通过网线连接到接入交换机的网口,把数据采集到安装在采集服务器上的DMS-Terminal软件上,对于每台温箱类设备,由采集控制器的输出模块引来两组信号,一组信号控制设备切电,一组信号控制现场控制面板启动授权。

软件部分解决方案,在系统中增加以下功能:

A、:在任何出现突发情况时,控制室的管理人员点击到切电状态,随时切电,停止设备运行。

B、当设备正常情况下,点击到远程状态,使设备处于远程任务状态,在系统限定本次试验的允许温度范围,设置本次试验的预计时长,启动完子任务后,操作人员才能在终端触摸屏上启动设备。

项目成果

通过本期系统的建设,实现了设备的网络化集成,提高了设备的联网化率,实现了测试数据的实时采集和自动化采集,实现了设备的远程监控,实现了寿命试验的远程自动化执行,实现了试验数据的全面采集存储,便于后续试验过程数据的管理和追溯。

同时,搭建了试验室集控中心,可以远程实时的了解到设备的运行状态和产品状态,为数字化交军交检提供了基础。

试验、测试过程往往在一个产品的研制周期中占据较多的时间、花费较大的成本。该项目的建设实施,帮助企业大量的减少了产品试测的人工干预环节,提高了生产效率和产品质量一致性,帮助企业取得了良好的提质增效、降本减存的收益和效果。

新闻资讯

新闻资讯